QC7つ道具とは?覚え方や新QC7つ道具について分かりやすく解説

COLUMN

最終更新日:2026年02月02日 / 投稿日:2024年05月07日

品質管理(QC)を成功させるためには、具体的なツールを用いてデータを分析し、問題解決に向けて改善を繰り返す必要があります。品質向上と作業プロセスの効率化を目指す際に重要な役割を果たすのが「QC7つ道具」です。

当記事では、QC7つ道具に具体的に何が挙げられるのか、それぞれがどのように使われるのかを、分かりやすく解説します。品質管理の精度を高め、業務改善を進めるために、QC7つ道具を活用しましょう。

1.QC7つ道具とは?

QC7つ道具とは、QC(Quality Control:品質管理)のために製造工程や品質などに関する数値データを整理・分析するツールの総称です。具体的には次の7つのツールを指します。

- パレート図

- 特性要因図

- グラフ

- ヒストグラム

- 散布図

- 管理図

- チェックシート

ここではどのような時にどのツールを活用するのかという事例を紹介しながら、QC7つ道具を1つずつ分かりやすく説明します。

1-1.パレート図

パレート図とは、項目別に分類したデータを数値の大きい順に並べ、棒グラフと線グラフで表した複合グラフです。発生している問題に対し、影響が大きい原因を特定するために使用します。また、各原因の影響力を把握したり、改善効果を視覚的に比較したりすることもできます。

パレートの法則では「上位2割が全体の8割を占める」と言われています。例えば、扱っている商品のうちの2割が売り上げの8割を占めていたり、故障の原因の8割が全部品のうち2割の部分から発生したりしているという傾向がよく見られます。パレート図を用いることで、影響力が大きい原因に重点的に取り組み、効率的な改善を行えます。

1-2.特性要因図

特性要因図とは、特性(結果)に対するあらゆる要因(原因)を整理して、関係性を分かりやすく表記した図のことです。その図が魚の骨の形に似ているため「フィッシュボーン図」とも呼ばれています。

特性要因図は、特性とそれをもたらす要因の全体像を把握するために使います。また重要要因を絞り込み、原因の仮説を立てられます。

問題が起きるたびに特性要因図を更新し、常に最新の原因を把握することも大切です。

1-3.グラフ

グラフとは、複数(2つ以上)のデータの相関を図に表したもののことです。データをグラフに起こすと、時系列特性(数値や状態の時間変化)が明確になり、数値の大小(または割合の大小)を比較できます。

グラフには主に次の5種類があり、目的に沿って適切なグラフを使用します。

- 折れ線グラフ

- 棒グラフ

- 円グラフ

- 帯グラフ

- レーダーチャート

製造現場の改善活動においては、折れ線グラフ、棒グラフ、円グラフが多く使われています。

1-4.ヒストグラム

ヒストグラムとは、縦軸に度数、横軸に階級をとり、度数分布表(特定の範囲の中に該当するデータがいくつあるかをまとめた表)を柱状の図で表したグラフです。度数分布図・柱状図とも呼ばれます。ヒストグラムを作成することで、データの分布具合や中央値を視覚的に捉えられます。

ヒストグラムは中央値が最も高く、中央から離れるにつれ低くなり、左右対称の形になるのが一般的です。しかし工程などに不安定な要素があると、ヒストグラムの形が変化します。ヒストグラムの形を見ることで、工程に問題点や異常がないかを確認できます。

1-5.散布図

散布図とは、関連のありそうな二つの特性、または要因同士を対にしてとったデータを、二つの軸の交点にプロットしてつくる図のことです。

二つのデータの相関関係を検証する際に用い、特に「品質特性と変動要因の関係」や「ある品質特性と他の品質要因の関係」を見るのに適しています。特性要因図を用いて明らかにした要因が、真の要因かを検証するために有効です。

1-6.管理図

管理図とは、製品の品質を管理・分析するために使う折れ線グラフです。管理図を用いることにより、製造工程の安定性を確認できます。

管理図では平均値に中心線を引き、中心線の上下に上方管理限界線、下方管理限界線を引きます。その中に品質データを記載し、各点が上方・下方管理限界線内に収まっているかで品質のばらつきを確認します。各点が上方・下方管理限界外にあるなど、8つの異常判定ルールに該当する場合、異常を引き起こす原因が発生していると評価します。

1-7.チェックシート

チェックシートとは、確認・点検すべき項目をあらかじめ記載した表や図のことです。作業現場における不具合データの収集や、点検項目の見落としを防止するために作業者が使用します。

チェックシートは2種類あります。

・調査用チェックシート

問題点や把握したいデータをつかむために、状況や結果を記録します。

・点検用チェックシート

検査や設備点検などにおける確認・実施項目を記載しておき、失念や見落としを防ぎます。

2.QC7つ道具を活用する目的は?

QC7つ道具を活用する目的は、作業工程の課題を解決し品質向上を図ることです。収集したデータをQC7つ道具で図表化しただけでは意味がなく、要因解析、仮説の検証、改善策の立案、効果の検証など、改善活動を繰り返す必要があります。

データを活用していく過程を「QCストーリー」と呼び、QC7つ道具はQCストーリーのフェーズに合わせて活用することが重要です。

テスト自動化なら「ATgo」におまかせ!

Webアプリケーションのテストをもっと簡単・効率的にしませんか?

ATgoはローコードで簡単に操作できるWebアプリケーションテスト自動化ツールです。これひとつでUIテスト・APIテストの実行と比較検証を自動化。システム開発における工数削減と品質確保をサポートします。

- 初心者はノーコードで、プロはスクリプト編集であらゆるテストケースに対応可能

- セキュアなテスト環境にも素早く簡単導入

- ワンクリックでテスト実行&エビデンスを自動収集

- スクリプト生成AI機能やAI画像比較機能でもっと便利に

- 日本の現場にフィットする安心の国産ツール

リグレッションテスト等で大きな効果を発揮

初回に作成したスクリプトを再利用することで、テストを実行すればするほど効率化。手動テストに比べてコスト・工数の削減が可能です。インストールなしでご利用いただけるので、素早く簡単に導入できます。ATgoでWebアプリケーションテストの効率化を今すぐお試しください。

3.QC7つ道具の覚え方

QC7つ道具を覚えるためには「サンチェ監督引っ張れそう」という語呂合わせを使用します。

- サン:散布図

- チェ:チェックシート

- 監 :管理図

- 督 :特性要因図

- 引っ:ヒストグラム

- パレ:パレート図

- そう:層別・グラフ

この語呂合わせでは、この記事では紹介していない「層別」という項目を追加しています。層別とは、『設備』『工程』などの属性でグループを分類することを指し、QC7つ道具に含む場合と含まない場合、両方が存在します。例えば、QC7つ道具で製品の不良率を可視化した上で、ロット別に層別すれば、特定のロットで不良率が高いなどの情報を得られ、改善の糸口をつかめます。

4.新QC7つ道具とは?

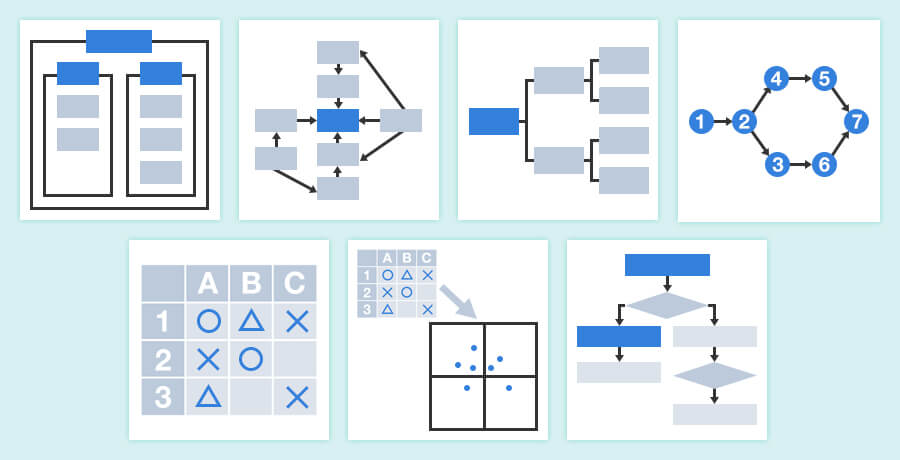

「新QC7つ道具」とは、数値化しにくい言語データなどを視覚化し、分かりやすくするツールです。QC7つ道具では定量的データを取り扱うのに対し、新QC7つ道具では定性的データを取り扱います。具体的には次の通りです。

| 親和図法 | ある問題から収集されたまとまりのないデータを、親和性の高いグループに整理・体系化する手法です。問題の構造や解決すべき点を明確にできます。 |

|---|---|

| 連関図法 | 原因と結果、目的と手段などが複雑に絡んだ問題の因果関係を論理的につなぐ手法です。因果関係を見つけ、主要因を明らかにします。 |

| 系統図法 | 目的達成のための最適な手段や方法をツリー状に並べる手法です。根幹となる目的に対してあげた手段を次の目的として設定し、さらにその手段を考えるという作業を繰り返すことによって、実行可能な手段に落とし込みます。 |

| アローダイアグラム | 問題解決のための作業が複雑に絡み合っている場合に、各作業を矢印や結合点で結び整理する手法です。作業のスケジュール管理に役立ちます。 |

| マトリックス図法 | 検討する2つの要素を行と列に配置し、交点に関連度合いを表示する手法です。課題に対する解決策が多い場合に、優先順位や役割を決めるのに役立ちます。 |

| マトリックスデータ解析法 | 2つ以上の数値データをマトリックス図の中に配置し、データの特徴を掴みやすくする手法です。新QC7つ道具の中で唯一数値データを取り扱います。 |

| PDPC法 | 目的達成までに起こり得る問題を予測して解決策を立て、過程で問題が発生しても目的を達成するための手法です。業務フローの標準化にも役立ちます。 |

まとめ

品質改善の現場で不可欠な「QC7つ道具」には、パレート図、特性要因図、グラフ、ヒストグラム、散布図、管理図、チェックシートなどが挙げられます。QC7つ道具は品質管理における問題解決やデータ分析に欠かせないツールであり、それぞれのツールが持つ特徴を理解して改善策を講じていくことで、より効果的に品質改善を行えます。

QC7つ道具を使いこなすことは、製品やサービスの品質向上だけでなく、業務の効率化にもつながるので、QC7つ道具をぜひ活用してください。